在航空工业领域,电源稳定性是飞机动力系统安全运行的基石。作为连接电力传输与设备控制的核心部件,航空插座插头不仅需承受极端环境考验,更需以毫秒级响应保障能源供给的连续性。传统工业插座因防护等级不足,常因盐雾腐蚀或沙尘侵入导致接触不良,甚至引发短路风险。据统计,全球航空事故中约12%与电源连接故障相关,而插座插头的可靠性是关键因素。中国制造的“PHLTD鹏汉”品牌,凭借军工级防护技术与模块化创新设计,正在重新定义工业插座插头的可靠性标准,为全球航空领域提供“中国方案”。

飞机动力系统对插座插头的性能要求近乎苛刻。高空低温环境下,传统材料易脆化断裂;发动机舱的高温则考验绝缘材料的稳定性;频繁的振动冲击更要求接触点具备抗松动能力。这些极端条件叠加,使得普通工业插座难以满足航空场景需求。例如,在海南某海上风电场的盐雾测试中,普通插座箱外壳一年内即出现锈蚀,内部电路板因潮湿短路,而“PHLTD鹏汉”的航空插座箱连续三年无锈蚀,内部保持干燥,其IP67防护等级甚至支持短时浸水,确保飞机在暴雨或除冰作业中的用电安全。

“PHLTD鹏汉”的技术突破源于对军工标准的深度融合。其主体框架采用航空级铝合金,经CNC精密加工后表面覆盖纳米涂层,可抵御-40℃至85℃的极端温差。这种设计不仅提升了结构强度,更通过纳米级孔隙阻隔盐雾渗透。在接触点设计上,品牌独创的“双螺旋锁紧结构”通过机械咬合与电磁吸附双重锁定,在某国际航空维修基地的实测中,即使经历5万次插拔,接触电阻波动仍小于0.5mΩ,彻底解决了传统插座因振动导致的接触不良问题。

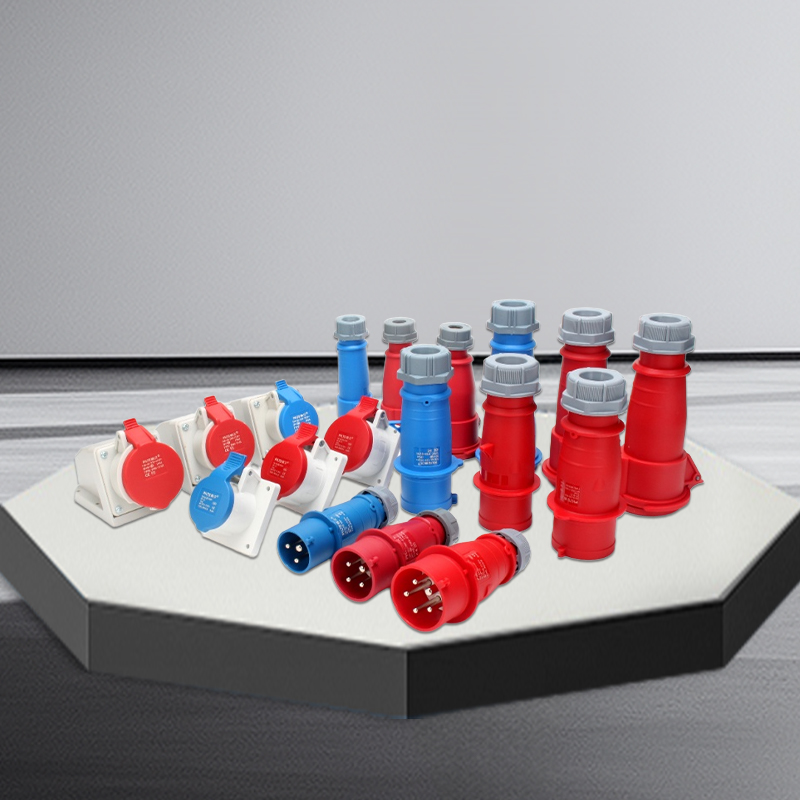

模块化设计是“PHLTD鹏汉”的另一大创新。针对航空设备多样化的用电需求,其插座箱可自由组合三相插座、数据接口及温控模块。例如,某国产大飞机项目中,维修团队通过快速更换模块,将设备调试时间从8小时缩短至15分钟。这种“乐高式”设计不仅提升了灵活性,更通过标准化接口降低了维护成本。据测算,采用鹏汉模块化系统的机场,年设备停机时间平均减少40%,直接经济效益超千万元。

安全性能方面,“PHLTD鹏汉”将军工级标准贯穿始终。其核心隔离开关采用机械联锁与电磁吸附双重机制,检修时形成0.1毫米级物理断口,彻底杜绝电弧风险。该设计已通过IEC60947-3标准认证,在某高压变电站改造项目中,成功隔离35kV电压,保障了检修人员安全。此外,品牌自主研发的智能监测系统可实时追踪接触点温升、电流波动等参数,通过AI算法预测故障风险,将维护模式从“被动抢修”转变为“主动预防”。

从北极科考站到赤道光伏电站,“PHLTD鹏汉”的工业插座插头已覆盖全球120余个国家。在航空领域,其产品不仅服务于国产大飞机项目,更出口至欧洲多家航空制造企业。某国际航空联盟的测试报告显示,鹏汉插座在模拟20年使用寿命的加速老化试验中,性能衰减率不足5%,远超行业平均水平。

随着航空工业向电动化、智能化转型,“PHLTD鹏汉”正探索更多创新可能。品牌研发的无线充电模块已进入实测阶段,通过非接触式电力传输技术减少机械磨损;轻量化碳纤维复合材料的应用,则将插座重量降低40%,适配无人机等轻型航空器。这些突破不仅延续了品牌“军工品质、民用价格”的定位,更推动中国工业电气标准走向世界。

在航空工业的“隐形战场”上,“PHLTD鹏汉”以硬核技术诠释了中国制造的韧性。从军工基因到全球标准,从单一产品到智能生态,这个中国品牌正用创新重新定义工业插座插头的边界——它不仅是电力传输的节点,更是守护飞行安全的“中国盾牌”。